グローバルモデル搭載という誇り

2012年頃、シャシーシステムコントロール事業部営業職種でマネージャーを務めていた安部。

当時、安部のチームが任されていたのは、新規プロジェクト獲得活動および獲得後のプロジェクトマネージメント業務、価格交渉、営業戦略の立案、マーケットや競合他社の情報収集など、幅広い業務を担当していた。

そのような日々の中で、安部はお客様である国内自動車メーカーが2016年に立ち上げる予定の次世代モデルに対して、数年前から新規プロジェクト獲得のための情報収集活動を行っており、アプローチの準備を進めていた。

「そのお客様の車種はグローバルモデルとして世界中で販売されており、とても人気が高い車種です。

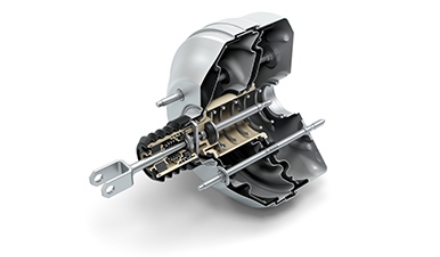

これまでに何度かモデルチェンジをしていて、現行モデルにはボッシュとして電子制御ブレーキシステムの搭載実績があります。

グローバルモデルに自分たちの製品を導入するということはとても誇らしいことであり、だからこそ次世代モデルには、前回以上の結果を残したいと思っていました」。

そして2013年7月、プロジェクト獲得活動がキックオフされた。

安部が担当することになったグローバルアクイジションマネージャーのミッションは、プロジェクト受注に向けての活動をリードしていくこと。

全体の戦略とスケジュールの中で、それぞれのメンバーがいつ、何をやるべきかを明確にしながら進んでいくことが主な役割だ。

しかし、グローバルモデルとなると関わる人数が半端ではない。

まず自動車メーカー側の生産工場が北米、イギリス、中国、ブラジル、ASEANにあるため、それぞれの国にあるボッシュの拠点の営業担当者たちとコンタクトを常に取り合う必要があった。

さらに、製品ごとにいる日本とドイツの開発メンバーもそこに加わるので、ボッシュ内だけでもプロジェクトに関わる者はゆうに50人を超えていた。

そのようなメンバーと共に、安部はプロジェクト獲得へと歩みを進めていった。

いくつものハードルを超えて

2016年の立ち上げ時を見据えて、まず安部は開発メンバー、各国の営業メンバーと共にどのような仕様が必要かを考え、戦略を立てていった。

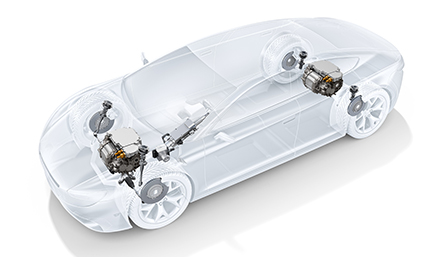

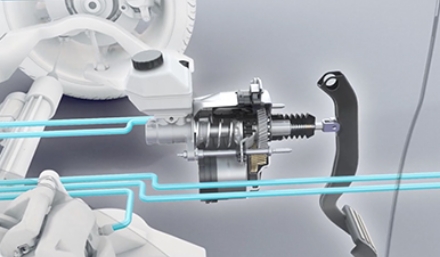

その対象製品は、ESC(エレクトロニック・スタビリティ・コントロール=横滑り防止装置)、iBooster(電動油圧式ブレーキブースター)、車輪速度センサー、レーダー、フロントカメラであった。

現行で納入しているブレーキシステム関連技術だけでなく、運転支援技術も加えることで、より高い安全性を実現するとともにボッシュの幅広い技術力をアピールする内容となった。

「もしこれらすべてを受注できたら、ボッシュのシャシーシステムコントロール事業部において、その年のいちばん大きなプロジェクトとなる見込みがありました」。

そのような可能性を秘めていたこともあり、安部の気持ちはさらに引き締まった。

競合他社より先駆けて活動をスタートしていたため、ボッシュ側の準備は早い段階で整っていた。

自動車メーカーに新しい機能をはじめ、グローバルにおける展開方法に対して理解を得る戦略も整った。

それからは、立てた戦略通りに自動車メーカーのそれぞれの開発部署に対して、ボッシュの開発部門と共に製品の性能における優位性、次世代モデルの目指すところにマッチするコンセプト、ボッシュを開発パートナーに選ぶことの利点を1つ1つ説明していった。

「その後は、“先行開発をやりましょう”という話になり、実際にテスト車両を作成し、機能を確認しながら、お客様の開発部署とボッシュの開発部門とでテクニカルディスカッションを行っていきました」。

何事もなく進んでいるように思えるが、実はその過程で多くの調整が必要であった。

「プロジェクトメンバーが世界各国にいるので、全員の合意を得ながら進めていくのは非常に大変でした。製品の仕様や価格など、さまざまなことを話し合う日々。また、私から関係各所に何かを頼むとき、どう説明すれば納得のうえでアクションをしてもらえるかがずっと課題でした」。

頭を悩ます日々が続いた。

受注への自信を高めてくれたもの

約1年がかりのプロジェクト獲得活動も佳境の時期。

最終的に自動車メーカーから見積もり依頼が来て、その金額に承認をもらえれば受注となる。

もちろん他社との比較で判断されるのだが、安部は自分たちの製品を信じていた。

「製品自体がすごく性能の高いものでした。エンジニアたちが試行錯誤をしてくれたおかげで、すべての製品が次世代グローバルモデルにフィットしていたのです。お客様に選んでいただける価値が私たちの製品にはあると確信していました」。

そして、待ち望んでいた結果が訪れた。

自動車メーカーはボッシュを選択。

それも、5つの製品を受注することができたのだ。

「受注を目指してそれまで努力を続けていましたが、まさか5つの製品が採用される結果になるとは驚きました。グローバルモデルにシャシーシステムコントロール事業部だけで5つの製品を導入した事例はあまり聞いたことがなく、大きな達成感を得ることができました」。

安部にとって、この受注活動は忘れられないものとなった。

新たな目標に向けて走りだす

2014年4月、プロジェクト獲得活動は受注という最高のカタチで終了した。

そのときの喜びをチームのみんなで分かち合うために、また受注したプロジェクトを確実に遂行するチームワークを持つため、チームウェアがつくられた。

もちろん、安部にも渡され日々そのチームウェアに袖を通して仕事をしている。

社内で同じチームウェアを着ている人を見ると誇らしい気持ちになる。

また今回の受注はその年のボッシュジャパンにおいていちばん大きなプロジェクトとなり、ボッシュ・グループ全体においても、ワールドワイド各拠点にあるシャシーシステムコントロール事業部の中でトップセールスであった。

「私はその後異動し、開発職種でドライバーアシスタンスを担当することが決定。

立ち位置は変わりましたが、量産開始までプロジェクトに関わり続けることができて本当によかったと思っています」。

安部が2013年から関わってきた次世代グローバルモデルは、最近北米の生産工場において量産が開始され、今後もグローバルに展開される予定だ。

うれしい気持ちの一方で、安部は新たな野望を抱いていた。

「今回のモデルに搭載されている5つの製品はドイツがベース開発を行い、日本ではお客様に合わせてアプリケーション開発したもの。そのコアとなる部分をイチから日本でつくることができたら、今以上に誇らしいだろうと思うのです。日本発の新しい製品をつくり、世界へと展開させていく。それが私の目標です」。

そう語る安部は、すでにその目標に向かって具体的なアクションを起こしていることであろう。

安部の歩みは止まらない。

※掲載社員の仕事内容・部署は

取材当時のものです